|

ABAQUS中离散刚体与解析刚体对比

联系电话:

|

产品详情

|

刚体模型一般用于接触分析中,由于刚体运动是由一个积分点控制,相比变形体,计算成本会低一些。而ABAQUS中提供了2种刚体类型:离散刚体和解析刚体,二者有一些共同点也有不同点,下面众联亿诚为您对比介绍一下。

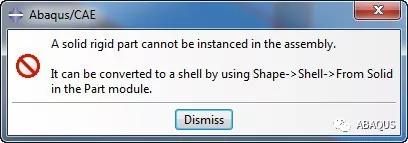

相同点 1. 离散刚体与解析刚体都是通过一个参考点来控制刚体的运动,计算时只是在参考点上积分,而刚体的外形只是用于判断接触面。 2. 在Part或者Property模块中,通过Tool---Reference Point来指定参考点;在Property模块中,通过Special---Inertia来设置积分点上的质量或者转动惯量;在Load中,边界条件、荷载以及速度均施加在这个参考点上。 3. 二者均不需要赋予材料属性和截面属性。 不同点 1. 建模方面 二者可创建的形状有一定差异。离散刚体可创建的形状与变形体一样,能够创建复杂一些的形状。二维离散刚体可创建wire和point,三维离散刚体可创建solid、shell、wire和point。 但需要注意,离散刚体中只有shell和wire类型才能设置为刚体单元类型,如果是solid类型,在Instance模块将无法创建Instance,出现如下提示:  所以在创建solid的离散刚体后,需要通过在Part模块中Shape---Shell---From Solid,将solid转为shell类型。 而解析刚体中,二维模型只能使用wire,三维模型只能用壳体的拉伸和旋转。

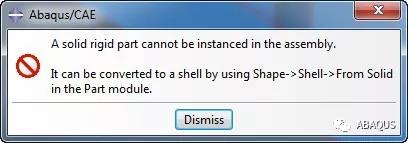

2. 网格方面 离散刚体需要划分网格,注意此时能划分网格的离散刚体得是shell或者wire类型,如果是solid是无法划分网格的,出现如下提示: 这时需要将solid转为shell,通过在Part模块中Shape---Shell---From Solid,将solid转为shell类型。 而解析刚体不需要划分网格。 3. 计算速度 一般在不考虑温度的情况下,解析刚度的计算速度会比离散刚体快。 4. 结果提取 离散刚体可以提取出刚体接触面的切向和法向的力和应力,以及参考点上的约束反力等计算量。 而解析刚体由于没有划分网格,只能得到参考点上的计算结果,接触面的接触力和接触压力只能从与解析刚体接触的变形体区域获得。

小结 对于形状复杂的刚体还是需要采用离散刚体建模,一般在文献中看到的多采用这种。如果形状简单,可采用解析刚体。当采用解析刚体时,需要提前定义可提取接触力的set或者surface,这样方便后处理提取接触力等计算结果。 采用这两种刚体类型时,要在Property模块中指定刚体的参考点和质量,如果需要还要添加转动惯量。另外要注意边界条件是施加在刚体的参考点上,而不是刚体本身。

|